IATF16949五大工(gōng)具(jù)應用(yòng)(APQP、PPAP、FMEA、SPC、MSA)

2022-07-21

培訓課題:IATF16949五大工(gōng)具(jù)應用(yòng)(APQP、PPAP、FMEA、SPC、MSA)

(歡迎來電(diàn)咨詢到廠培訓)

◆ 工(gōng)程師:設計/工(gōng)藝工(gōng)程師、制造工(gōng)程師、質(zhì)量工(gōng)程師、SQE工(gōng)程師等。

◆ 審核人員:有(yǒu)關體(tǐ)系/過程/産(chǎn)品的審核員、第二方審核員。

◆ 本課程以APQP的實施為(wèi)主線(xiàn),結合具(jù)體(tǐ)産(chǎn)品,詳細講解新(xīn)産(chǎn)品導入過程中(zhōng)所需的知識和技(jì )能(néng),并通過練習使學(xué)員能(néng)靈活運用(yòng)FMEA、DVP&R、SPC、MSA、控制計劃、防錯法等工(gōng)具(jù),從而實現制造過程的穩定,避免後期的更改。

◆ 幫助學(xué)員理(lǐ)解各個核心工(gōng)具(jù)的目的、原理(lǐ)、過程和方法,突破實施過程中(zhōng)的難點。

◆ 掌握APQP等核心工(gōng)具(jù)的理(lǐ)念和思路,能(néng)有(yǒu)效開展項目管理(lǐ),使學(xué)員具(jù)備擔任新(xīn)産(chǎn)品開發項目組長(cháng)的能(néng)力。

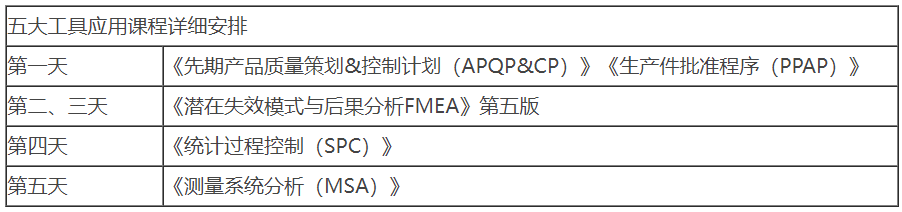

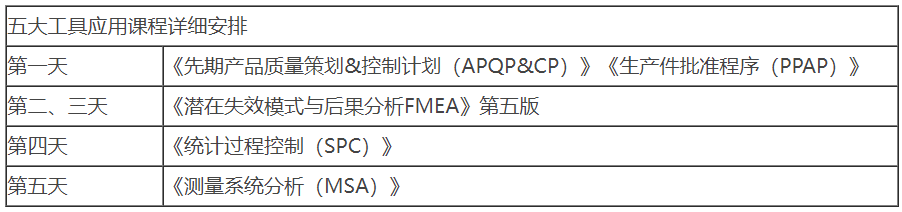

第一天《先期産(chǎn)品質(zhì)量策劃&控制計劃(APQP&CP)《生産(chǎn)件批準程序(PPAP)》

第一單元:汽車(chē)行業的設計特點

APQP的定義、目的、思路和十大原則

案例分(fēn)析:某主機廠的産(chǎn)品管理(lǐ)

第二單元:APQP的實施過程

産(chǎn)品品質(zhì)策劃進度圖表、APQP的啓動和風險評審

案例分(fēn)析:某零件廠APQP項目風險評審

APQP階段一:計劃和确定項目

APQP階段二:産(chǎn)品設計和開發

APQP階段三:過程設計和開發

APQP階段四:産(chǎn)品和過程确認

APQP階段五:反饋、評定和糾正措施

第三單元:如何開發控制計劃

控制計劃的效益、過程控制路線(xiàn)圖、将PFMEA聯接到CP

影響控制計劃的幾個因素、開發控制計劃的控制方法、控制計劃評估清單

第四單元:生産(chǎn)件批準程序

PPAP的目的、适用(yòng)對象、流程示意圖

第一單元:AIAG&VDA FMEA基礎知識

1、FMEA的失效的定義

2、AIAG&VDAAIAG&VDA FMEA 解決問題的邏輯思路

3、良好FMEA之具(jù)備事項及收益

4、FMEA更關注的層級及關系

5、MEA5th 流程結構圖

第二單元:新(xīn)版FMEA五大變化

1、FMEA“七步法”介紹

2、打分(fēn)标準變化

3、RPN将取消,改為(wèi)AP(行動優先級)

4、FMEA表格變化

5、FMEA工(gōng)具(jù)的使用(yòng)

6、 DFMEA開發--方塊(界線(xiàn))圖的運用(yòng)及案例

7、DFMEA開發--參數(P)圖的運用(yòng)及案例

第三單元:DFMEA新(xīn)版

第一步:範圍定義(案例)

1、5T's分(fēn)析法

第二步:結構分(fēn)析(案例與練習)

1、空調系統結構樹的結構分(fēn)析示例

2、車(chē)窗升降系統結構樹分(fēn)析案例

3、結構分(fēn)析思考邏輯 (失效影響、失效模式、失效原因)

第三步:功能(néng)分(fēn)析(案例與練習)

1、功能(néng)分(fēn)析目的

2、如何描述功能(néng)

3、汽車(chē)空調描述功能(néng)案例

第四步:失效分(fēn)析 (案例與練習)

1、後果--模式--原因描述

2、失效分(fēn)析案例

第五步:風險分(fēn)析(案例與練習)

1、DFMEA的預防控制 (PC)

2、DFMEA的探測控制 (DC)

3、新(xīn)版SOD分(fēn)析評分(fēn)标準

4、電(diàn)機風險分(fēn)析案例

第六步:優化(案例與練習)

1、優化的最有(yǒu)效順序

2、優先級高(H)/優先級中(zhōng)等(M)/優先級 低(L)

3、DFMEA“行動優先級”

4、優化案例分(fēn)析

5、電(diàn)動馬達及連接器案例分(fēn)析

第七步:結果文(wén)件化

1、文(wén)件化要求

2、實際案例分(fēn)析

第四單元:PFMEA新(xīn)版

第一步:範圍定義

1、5T's分(fēn)析法填寫案例分(fēn)析

第二步:流程結構分(fēn)析(案例與練習)

1、過程結構分(fēn)析的主要目标

2、練習:企業産(chǎn)品流程圖分(fēn)析

第三步:功能(néng)分(fēn)析(案例與練習)

1、過程工(gōng)作(zuò)要素功能(néng)分(fēn)析

2、電(diàn)機組過程工(gōng)作(zuò)要素功能(néng)分(fēn)析案例

3、規範化填寫案例及練習

第四步:失效分(fēn)析 (案例與練習)

1、工(gōng)步失效分(fēn)析方法

2、工(gōng)步失效分(fēn)析邏輯

3、案例分(fēn)析及練習

第五步:風險分(fēn)析(案例與練習)

1、預防措施描述要求及案例

2、探測措施描述要求及案例

3、PFMEA SOD評分(fēn)标準

4、風險分(fēn)析案例

第六步:優化(案例與練習)

1、行動優先級使用(yòng)方法

2、優化模塊及填寫方法及案例說明

3、PFMEA完整案例說明

第七步:結果文(wén)件化

1、文(wén)件化分(fēn)求

2、實際案例分(fēn)析

第四天《統計過程控制(SPC)》

第一單元:SPC概述

什麽是SQC/SPC、過程控制系統、過程控制工(gōng)作(zuò)路徑

第二單元:基本統計

統計的目的、數據及其特性、樣體(tǐ) vs 總體(tǐ)

統計概念:極差、标準差、練習、正态分(fēn)布

正态分(fēn)布的特點、中(zhōng)心極限定律

第三單元:控制圖基本原理(lǐ)及其應用(yòng)

過程變異來源與過程類型、變異的兩種原因及比較

控制圖的原理(lǐ)、兩類錯誤的對比及關系、數據的分(fēn)類

規格界限與控制界限、控制圖的種類及選擇

第四單元:常用(yòng)控制圖的繪制及其原理(lǐ)

Xbar-R、X-Rm、P-Chart、C-Chart控制圖及繪制步驟

練習:合理(lǐ)分(fēn)組

案例:Xbar-R、X-Rm、P-Chart、C-Chart

繪制Xbar-R chart的注意要點、兩大類型控制圖的比較

第五單元:控制圖的穩定狀态的判定

第六單元:過程能(néng)力分(fēn)析

什麽是過程能(néng)力、過程能(néng)力指數Cp、三種類型情況、Cp的評估标準

過程能(néng)力指數CpK、什麽是過程績效指數Pp、過程績效指數PpK

Cp與Pp的對比及應用(yòng)及聯合使用(yòng)

練習:Cp、Cpk、Pp、Ppk的計算

第五天《測量系統控制(MSA)》

第一單元:MSA概述

什麽是測量系統和測量誤差、為(wèi)何要做測量系統分(fēn)析、測量系統的變化

第二單元:假設檢驗

假設檢驗的原理(lǐ)、如何提出假設、構造檢驗統計量

判斷零假設的方法:p值

做出決策和判定法則、兩類錯誤的關系

案例:單樣本假設檢驗

第三單元:計量型MSA

MSA方法的分(fēn)類、測量系統分(fēn)析的兩個階段

案例:偏倚、穩定性、線(xiàn)性、重複性、再現性分(fēn)析

- 量具(jù) R&R 研究 - XBar/R 法 - ANOVA分(fēn)析法

第四單元:計數型MSA

Go-No Go 數據模式、計數型測量系統分(fēn)析方法

案例:一緻性分(fēn)析法、信号探測法、破壞型測試的MSA

改善計數型的測量系統

(歡迎來電(diàn)咨詢到廠培訓)

培訓對象:

◆ 管理(lǐ)層:負責産(chǎn)品項目開發的副總/總監、管理(lǐ)者代表、顧客代表、研發/工(gōng)程經理(lǐ)、質(zhì)量經理(lǐ)、項目經理(lǐ)、生産(chǎn)經理(lǐ)等。◆ 工(gōng)程師:設計/工(gōng)藝工(gōng)程師、制造工(gōng)程師、質(zhì)量工(gōng)程師、SQE工(gōng)程師等。

◆ 審核人員:有(yǒu)關體(tǐ)系/過程/産(chǎn)品的審核員、第二方審核員。

◆ 其他(tā)直接參與新(xīn)産(chǎn)品或新(xīn)制造過程開發、過程标準化和過程改進人員。

培訓特色:講解與案例相結合,練習與工(gōng)廠實際産(chǎn)品相結合,培訓後讓參與者能(néng)實際操作(zuò)。

◆ 本課程以APQP的實施為(wèi)主線(xiàn),結合具(jù)體(tǐ)産(chǎn)品,詳細講解新(xīn)産(chǎn)品導入過程中(zhōng)所需的知識和技(jì )能(néng),并通過練習使學(xué)員能(néng)靈活運用(yòng)FMEA、DVP&R、SPC、MSA、控制計劃、防錯法等工(gōng)具(jù),從而實現制造過程的穩定,避免後期的更改。

◆ 幫助學(xué)員理(lǐ)解各個核心工(gōng)具(jù)的目的、原理(lǐ)、過程和方法,突破實施過程中(zhōng)的難點。

◆ 掌握APQP等核心工(gōng)具(jù)的理(lǐ)念和思路,能(néng)有(yǒu)效開展項目管理(lǐ),使學(xué)員具(jù)備擔任新(xīn)産(chǎn)品開發項目組長(cháng)的能(néng)力。

◆ 具(jù)備應用(yòng)APQP等方法對現有(yǒu)産(chǎn)品和過程實施過程能(néng)力的評估,以實現産(chǎn)品和過程的持續改進。

第一天《先期産(chǎn)品質(zhì)量策劃&控制計劃(APQP&CP)《生産(chǎn)件批準程序(PPAP)》

第一單元:汽車(chē)行業的設計特點

APQP的定義、目的、思路和十大原則

案例分(fēn)析:某主機廠的産(chǎn)品管理(lǐ)

第二單元:APQP的實施過程

産(chǎn)品品質(zhì)策劃進度圖表、APQP的啓動和風險評審

案例分(fēn)析:某零件廠APQP項目風險評審

APQP階段一:計劃和确定項目

APQP階段二:産(chǎn)品設計和開發

APQP階段三:過程設計和開發

APQP階段四:産(chǎn)品和過程确認

APQP階段五:反饋、評定和糾正措施

第三單元:如何開發控制計劃

控制計劃的效益、過程控制路線(xiàn)圖、将PFMEA聯接到CP

影響控制計劃的幾個因素、開發控制計劃的控制方法、控制計劃評估清單

第四單元:生産(chǎn)件批準程序

PPAP的目的、适用(yòng)對象、流程示意圖

何時提交:顧客提交要求、顧客通知、提交的等級和要求、零件提交狀态

第一單元:AIAG&VDA FMEA基礎知識

1、FMEA的失效的定義

2、AIAG&VDAAIAG&VDA FMEA 解決問題的邏輯思路

3、良好FMEA之具(jù)備事項及收益

4、FMEA更關注的層級及關系

5、MEA5th 流程結構圖

第二單元:新(xīn)版FMEA五大變化

1、FMEA“七步法”介紹

2、打分(fēn)标準變化

3、RPN将取消,改為(wèi)AP(行動優先級)

4、FMEA表格變化

5、FMEA工(gōng)具(jù)的使用(yòng)

6、 DFMEA開發--方塊(界線(xiàn))圖的運用(yòng)及案例

7、DFMEA開發--參數(P)圖的運用(yòng)及案例

第三單元:DFMEA新(xīn)版

第一步:範圍定義(案例)

1、5T's分(fēn)析法

第二步:結構分(fēn)析(案例與練習)

1、空調系統結構樹的結構分(fēn)析示例

2、車(chē)窗升降系統結構樹分(fēn)析案例

3、結構分(fēn)析思考邏輯 (失效影響、失效模式、失效原因)

第三步:功能(néng)分(fēn)析(案例與練習)

1、功能(néng)分(fēn)析目的

2、如何描述功能(néng)

3、汽車(chē)空調描述功能(néng)案例

第四步:失效分(fēn)析 (案例與練習)

1、後果--模式--原因描述

2、失效分(fēn)析案例

第五步:風險分(fēn)析(案例與練習)

1、DFMEA的預防控制 (PC)

2、DFMEA的探測控制 (DC)

3、新(xīn)版SOD分(fēn)析評分(fēn)标準

4、電(diàn)機風險分(fēn)析案例

第六步:優化(案例與練習)

1、優化的最有(yǒu)效順序

2、優先級高(H)/優先級中(zhōng)等(M)/優先級 低(L)

3、DFMEA“行動優先級”

4、優化案例分(fēn)析

5、電(diàn)動馬達及連接器案例分(fēn)析

第七步:結果文(wén)件化

1、文(wén)件化要求

2、實際案例分(fēn)析

第四單元:PFMEA新(xīn)版

第一步:範圍定義

1、5T's分(fēn)析法填寫案例分(fēn)析

第二步:流程結構分(fēn)析(案例與練習)

1、過程結構分(fēn)析的主要目标

2、練習:企業産(chǎn)品流程圖分(fēn)析

第三步:功能(néng)分(fēn)析(案例與練習)

1、過程工(gōng)作(zuò)要素功能(néng)分(fēn)析

2、電(diàn)機組過程工(gōng)作(zuò)要素功能(néng)分(fēn)析案例

3、規範化填寫案例及練習

第四步:失效分(fēn)析 (案例與練習)

1、工(gōng)步失效分(fēn)析方法

2、工(gōng)步失效分(fēn)析邏輯

3、案例分(fēn)析及練習

第五步:風險分(fēn)析(案例與練習)

1、預防措施描述要求及案例

2、探測措施描述要求及案例

3、PFMEA SOD評分(fēn)标準

4、風險分(fēn)析案例

第六步:優化(案例與練習)

1、行動優先級使用(yòng)方法

2、優化模塊及填寫方法及案例說明

3、PFMEA完整案例說明

第七步:結果文(wén)件化

1、文(wén)件化分(fēn)求

2、實際案例分(fēn)析

第四天《統計過程控制(SPC)》

第一單元:SPC概述

什麽是SQC/SPC、過程控制系統、過程控制工(gōng)作(zuò)路徑

第二單元:基本統計

統計的目的、數據及其特性、樣體(tǐ) vs 總體(tǐ)

統計概念:極差、标準差、練習、正态分(fēn)布

正态分(fēn)布的特點、中(zhōng)心極限定律

第三單元:控制圖基本原理(lǐ)及其應用(yòng)

過程變異來源與過程類型、變異的兩種原因及比較

控制圖的原理(lǐ)、兩類錯誤的對比及關系、數據的分(fēn)類

規格界限與控制界限、控制圖的種類及選擇

第四單元:常用(yòng)控制圖的繪制及其原理(lǐ)

Xbar-R、X-Rm、P-Chart、C-Chart控制圖及繪制步驟

練習:合理(lǐ)分(fēn)組

案例:Xbar-R、X-Rm、P-Chart、C-Chart

繪制Xbar-R chart的注意要點、兩大類型控制圖的比較

第五單元:控制圖的穩定狀态的判定

第六單元:過程能(néng)力分(fēn)析

什麽是過程能(néng)力、過程能(néng)力指數Cp、三種類型情況、Cp的評估标準

過程能(néng)力指數CpK、什麽是過程績效指數Pp、過程績效指數PpK

Cp與Pp的對比及應用(yòng)及聯合使用(yòng)

練習:Cp、Cpk、Pp、Ppk的計算

第五天《測量系統控制(MSA)》

第一單元:MSA概述

什麽是測量系統和測量誤差、為(wèi)何要做測量系統分(fēn)析、測量系統的變化

第二單元:假設檢驗

假設檢驗的原理(lǐ)、如何提出假設、構造檢驗統計量

判斷零假設的方法:p值

做出決策和判定法則、兩類錯誤的關系

案例:單樣本假設檢驗

第三單元:計量型MSA

MSA方法的分(fēn)類、測量系統分(fēn)析的兩個階段

案例:偏倚、穩定性、線(xiàn)性、重複性、再現性分(fēn)析

- 量具(jù) R&R 研究 - XBar/R 法 - ANOVA分(fēn)析法

第四單元:計數型MSA

Go-No Go 數據模式、計數型測量系統分(fēn)析方法

案例:一緻性分(fēn)析法、信号探測法、破壞型測試的MSA

改善計數型的測量系統